خط رنگ کورهای که اصلیترین خط رنگ صنعتی است، مثل بسیاری مراحل تولید دیگر، در گذشته به صورت تماما دستی و توسط نیروی انسانی متخصص انجام میگرفته است. اما امروزه خط رنگ کورهای به صورت تمام اتوماتیک انجام میگردد. اگر به دنبال احداث خط رنگ کورهای هستید در این مقاله با ما همراه باشید.

خط رنگ کورهای چیست؟

خط رنگ پروسهای برای رنگ آمیزی انواع مختلف قطعات فلزی و پلاستیکی در صنعت است. این پروسه شامل مراحل مختلفی مانند شستشو، خشک کن و حرارت، پاشش رنگ و انتقال رنگ به کوره برای پخته شدن میباشد.

رنگهای صنعتی در برخورد با سطوح فلزی به دلیل جنس خاصی که دارند، با پیوندهای الکترو شیمیایی عمل میکنند. در این پیوند حرارت یک تسریع کننده و پیوند دهنده بسیار خوب است. بنابراین کوره رنگ در دمای بالا و مورد نیاز ۱۸۰ تا ۲۰۰ و حتی ۲۵۰ درجه سانتیگراد، تغییرات مثبتی در محصول و ماندگاری رنگ آن ایجاد میکند.

قطعات رنگ شده طی مراحل خط رنگ کورهای، جهت طی کردن آخرین مراحل آمادگی برای مصرف به مدت ۲۶ تا ۳۰ دقیقه در کوره داغ پخت رنگ الکترواستاتیک قرار میگیرند. رنگهای نسوز، رنگهای الکترواستاتیک و همچنین رنگهای کورهای، رنگهای صنعتی هستند که در این کورهها تاب میآورند و رنگآمیزی سطوح عموماً فلزی را بر عهده دارند. رنگهای کورهای به دو نوع پودری و مایع دستهبندی میشوند.

تاریخچه خط رنگ کورهای

خط رنگ کورهای که اصلیترین خط رنگ صنعتی است، مانند بیشتر مراحل تولید، در گذشته به طور کاملاً دستی و توسط نیروی انسانی ماهر انجام میگرفت. درست است که این روش در زمان خود دارای کیفیت قابل قبولی بوده و نیازهای صنعتی آن زمان را برآورده مینمود، اما در طی سالیان اخیر خط رنگ کورهای به طور غالبا اتوماتیک در آمده است.

داستان خط رنگ کورهای اتوماتیک

در گذشته در بسیاری از صنایع پیشبرد کارها به صورت دستی و توسط نیروی انسانی ماهر انجام میشد. اما با افزایش جمعیت جهان و روی آوردن بسیاری از مردم به عادت مصرف گرایی، نیاز مردم به محصولات مختلف مانند خودرو، لوازم خانگی و … به طرز قابل توجهی زیاد شد. از این رو دیگر پیشبرد امور به صورت سنتی توان پاسخگویی به این حجم از نیاز را نداشته و نمیتوانست سرعت و بازدهی لازم را برای تولید محصولات داشته باشد.

با توجه به این موضوع علم و صنعت پیشرفت کرده و راهحلهای تازهای پیش روی صنایع قرار دادند. یکی از این موارد بکارگیری فناوریهای ساخت تجهیزات اتوماتیک به عنوان مثال در خط رنگ کورهای بود.

در مقایسه با روش دستی، روش اتوماتیک دارای سرعت و بازدهی حداکثری برای تولید محصولات بود. همچنین روش اتوماتیک بسیاری از هزینههای اضافی را کاهش داد و منجر به کاهش قیمت تمام شده محصولات شد که از لحاظ اقتصادی به صرفهتر بود.

همه این موارد سبب شدند، خط رنگ کورهای به خط رنگی اتوماتیک و رباتی تبدیل شده و تحولی عظیم در صنعت تولید محصولات پدید آورد.

انواع خط رنگ

در صنعت خط تولید رنگ کورهای و یا رنگ پودری کلاً دو نوع خط رنگ داریم، که شامل خط رنگ افقی و خط رنگ عمودی است. هر کدام از این خطوط رنگ دارای ویژگیها و خصوصیاتی هستند که این دو نوع خط رنگ را از یکدیگر متمایز مینماید. از این رو در ادامه به توضیح هر یک از آنها میپردازیم.

خط رنگ پودری افقی

خط رنگ افقی، یک خط تولید رنگ کورهای پیوسته و شامل چند مرحله است. این مراحل به شرح زیر است:

- چند مرحله شستشو

- سیستم پاشش اتوماتیک

- کابین پاشش

- سيستم بازيافت و جمع آوري پودر

- کوره پخت رنگ

- سيستم کانواير

در خط تولید رنگ کورهای افقی ابتدا باید سطوح قطعات را از هر گونه آلاینده پاک نمود. سپس در ادامه پس از خشک شدن قطعه، قطعات وارد کابین پاشش میشوند. بعد از رنگآمیزی در داخل کابین، توسط دستگاه پاشش الکترواستاتیک وارد کوره پخت میشوند. پس از گذشت ۱۰ الی ۱۵ دقیقه پخت قطعات رنگ شده تمام میشود. سپس قطعات را از کوره بیرون میآورند و فرایند رنگآمیزی به اتمام میرسد.

خط رنگ پودری عمودی

روند کاری در خط تولید رنگ کورهای و یا پودری عمودی، تنها در افقی و عمودی بودن آن است. در واقع تفاوت این دو خط تولید در نوع ساختار است. به طور کلی به منظور افزایش ظرفیت رنگ قطعات، خط تولید رنگ کورهای عمودی بسیار مورد استفاده قرار میگیرد. به عنوان مثال در مجتمعهای صنعت آلومینیوم میتوان از خط تولید رنگ کورهای بهره گرفت. نحوه آویزان نمودن قطعات در این دو خط تولید با توجه به ساختار آنها متفاوت است.

اجزای خط تولید رنگ کوره ای عمودی به شرح زیر است :

- سيستم بارگيری : این سیستم دارای یک غلطک است که امکان تغییر حالت پروفیلها از افقی به عمودی را ممکن میسازد.

- سيستم شستشو : به طور کلی ترکیبی از حالت اسپری و آبشار است. در این قسمت تمامی پروفیلها شسته و آماده رنگآمیزی میگردند.

- کوره خشک کن : در این قسمت پروفیلها و قطعات شسته شده، در کوره خشک قرار میگیرند. سپس وارد کابین پاشش پودری میشوند.

یکی از مهمترین قسمتهای خط تولید رنگ کورهای، قسمت پاشش رنگ پودری است. به طور کلی با توجه به ظرفیت تولید، میتوان 48 دستگاه پاشش را در قالب 2 کابین V شکل قرار داد. این قالبها بر روی بازوی 2 ربات 9 متری تعبیه میشوند. البته تمامی کابینها به مونوسایکلون متصل هستند تا پودرهای اضافی را از کابین خارج کنند.

- در ادامه روند خط تولید رنگ کورهای، قطعات پس از خارج شدن از کابین پاشش وارد کوره پخت میشوند.

- در آخر، قطعات پخته شده در کوره به کمک سیستم تخلیه از حالت عمودی به افقی در میآیند.

ویژگیهای خط تولید رنگ کورهای عمودی

از ویژگیهای این خط تولید میتوان به موارد زیر اشاره کرد:

- پاشش پودر در ارتفاع ۸ متری

- تامين پودر براي تپانچهها

- يکنواختی پوشش پودر در طول پروفيل

- يکنواختی دماي کوره در طول و ارتفاع کوره

- سرعت بالای کانواير (حدود ۳ متر در دقيقه)

- در شرايط کاری برابر و محصول يکسان، يک خط عمودی میتواند تا ۶ برابر يک خط افقی، ظرفيت توليد را افزايش دهد.

خط رنگ پاور اند فری چیست؟

یکی از روش های رنگآمیزی پروفیلها در خط تولید رنگ کورهای، روش پاور اند فری است. براي راهاندازی چنين خطی، فضايی در حدود ۱۰ متر در ۴۰ متر به ارتفاع ۵ متر مورد نياز است. در اين خط، بارگیری پروفیلها به صورت دستی انجام میگیرد.

پروفیلها به صورت موازی هم روی کانوایر قرار میگیرند. پس از عبور از قسمت کابین پاشش، پروفیلها وارد کوره میشوند. با کاهش سرعت حرکت، قطعات زمان کافی برای پخت مییابند.

به طور کلی طراحی خط تولید رنگ کورهای پاور اند فری، بسته به پارامترهای مختلفی همچون ضخامت قطعات، نوع رنگ و … دارد. سرعت کانوایر با توجه به این پارامترها، تنظیم میشود. همچنین زمان مشخص برای پخت در داخل کوره برای هر پروفیل مشخص میشود.

از مزيای اصلی اين خط میتوان به موارد ذیل اشاره نمود :

- افزايش سرعت کانواير تا ۳ متر در دقيقه. با افزایش سرعت کانوایر، میزان تعداد پروفیل رنگ شده افزایش مییابد.

- کم بودن طول کوره که باعث جلوگیری از اتلاف وقت و انرژی میگردد.

- کمتر بودن فضای اشغال در مقايسه با خط رنگ افقي.

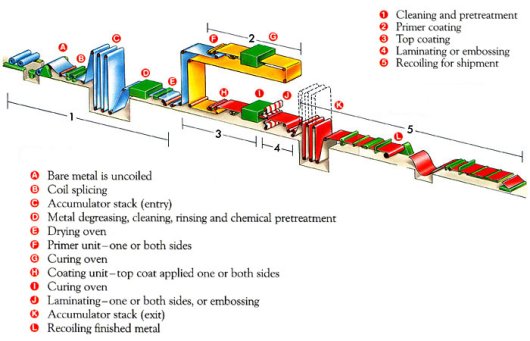

خط تولید کویل کوتینگ

از پیشرفتهترین خط تولید رنگ کورهای میتوان به خط تولید کویل کوتینگ اشاره کرد. روند کار در این خط به این صورت است که کویلها به صورت رول وارد خط تولید میشوند. سپس تمامی کویلها توسط رولبازکن باز میشوند.

در ادامه توسط سیستم شستشو، شسته شده و پس از خشک شدن، وارد کابین پاشش میشود. پس از رنگآمیزی در کابین پاشش، قطعات وارد کوره پخت میشوند. جالبترین قسمت، فرآیند دکورال است که با استفاده از کاغذ دکورال انجام میگیرد. در پایان، سطح فلز را با سلفون میپوشانند و مجدداً کویل توسط رول جمع کن، جمع میشود.

پوشش رنگ پودری چیست؟

برای دستیابی به خط تولید رنگ کورهای، ابتدا باید بدانیم که پوشش رنگ پودری چیست. به طور کلی این مرحله یک فرایند کامل از پروسه تولید قطعه به صورت چند مرحلهای است.

نکته: معمولا این فرایند بر روی فلزهایی که تحمل دمای ۲۰۰ درجه سانتی گراد کوره را داشته باشند، انجام میشود.

قطعات فلزی تمیز و زائدهگیری شده و در مرحله بعد برای پوشش با رنگ پودری وارد چرخه تولید میشوند. قطعات فلزی توسط یک ربات، رنگآمیزی شده و رنگ پودری سطح آنها را میپوشاند. در مرحله آخر نیز قطعات فلزی وارد کوره پخت شده و بعد از گذشت زمان مشخصی از کوره خارج میشوند. این قطعات در کوره حرارت میبینند که موجب میشود رنگ پودری ذوب شود.

با ذوب شدن رنگ پودری، رنگآمیزی یکدست میشود. پس از خروج قطعات از کوره، آنها شروع به سرد شدن و سفت شدن میکنند. رنگ الکترواستاتیک بسیار در بادوام بودن قطعات نقش دارد. پوشش بسیار یکدست رنگ پودری هم در فرایند خط تولید رنگ کوره ای اتوماتیک و هم دستی وجود دارد.

پوشش رنگ پودری در صنعت خودروسازی

در بسیاری از صنایع خودروسازی و صنایع وابسته، از این روش برای پوشش قطعات خودرو استفاده میکنند.

تجهیزات مورد نیاز برای خط تولید رنگ کورهای

به طور کلی تجهیزات مورد نیاز برای خط تولید رنگ کورهای به شرح زیر است :

- مرحله پیش تصفیه : در این قسمت، محصول قبل از پوشش پودری تمیز میشود. البته به این قسمت، مرحله شستشو و خشک کن نیز میگویند.

- مرحله پاشش : در این مرحله، رنگ پودری بر روی قطعات اسپری میشود. این مرحله هم به صورت دستی و هم به صورت اتوماتیک توسط رباتها انجام میپذیرد.

- مرحله پخت رنگ : مرحله پخت رنگ توسط کوره پخت انجام میگیرد. در این مرحله پخت قطعات کامل میشود و سپس از کوه خارج و پس از سرد شدن، بستهبندی میشوند.

اطلاعاتی راجع به مرحله پیش تصفیه

در خط تولید رنگ کورهای به مرحله پیش تصفیه مرحله شستشو نیز میگویند. در این مرحله تمامی آلایندههای سطح قطعات پاک میشوند. برای گرفتن بهترین نتیجه از پاشش رنگ پودری، باید قطعات تمیز باشند. قطعات در این مرحله از هرگونه گرد و غبار، زباله، روغن و غیره تمیز میشوند. هر چیزی که قبل از پوشش رنگ پودری به قطعات بچسبد، موجب اثر منفی در چسبندگی پودر میشود.

تمامی تجهیزات پیش تصفیه این اطمینان را به شما میدهند که قطعه قبل از مرحله رنگ آمیزی تمیز است. از این رو قطعات و دستگاههای استفاده شده در این مرحله باید با کیفیت باشند. اگر محصولی که میخواهید رنگ پودری بزنید دارای مواد زائد زیادی است، نیاز به یک اتاق انفجار دارید. اتاق انفجار در خط تولید رنگ کورهای محفظهای از هوای فشرده است. در این اتاق هوای فشرده نقش اصلی برای به حرکت درآوردن مواد ساینده را دارد.

نکته: البته با توجه به موقعیت، معمولا از یک رسانه انفجار استفاده میشوند. برای مثال: شات فولادی برای از بین بردن مواد زائد از روی قطعات استفاده میشود.

اطلاعاتی راجع به تفنگ رنگ پاشش در خط تولید رنگ کورهای

بعد از اینکه در خط تولید رنگ کورهای، محصول از مرحله پاشش رنگ رد شد، وارد مرحله پخت میشود. در این مرحله در معرض حرارت قرار میگیرد و پوشش رنگ پودری آب میشود. به طور کلی کورههای پخت رنگ پودری، بین ۱۶۰ تا ۲۳۰ درجه سانتیگراد دما تولید میکنند. زمانی که کوره رنگ الکترواستاتیک به درجه حرارت مناسب رسید، دما در آن ثابت میشود. سپس تمامی محصولاتی که با رنگ پودری پوشش داده شدهاند، برای مدت معینی در کوره حرارت میبینند. زمانیکه فرایند پخت قطعات تکمیل شد، باید قبل از دست زدن به آنها، کاملاً خنک شوند.

اطلاعات تکمیلی استفاده از تفنگ رنگ پاشش

به طور کلی اگر میخواهید به صورت حرفهای خط تولید رنگ کورهای احداث کنید، نوع کوره بسیار مهم است. سعی کنید از برندهای معروف و یک مارک خوب خرید کنید. برای خرید کوره با جنس خوب و کیفیت ممتاز خساست به خرج ندهید. اگر میخواهید پوشش پودری را در سطح حرفهای انجام دهید، نوع کورهای که انتخاب میکنید بسیار مهم است.

بدین منظور میتوانید از کارشناسان شرکت مهندسی صنعت گستر بهکاران به صورت رایگان مشاوره دریافت کنید.

کورههای پخت رنگ پودری با برند معتبر نه تنها به طور خاص برای پوشش برتر طراحی شدهاند، بلکه از نظر مصرف سوخت و هزینه انرژی نیز لوازم بسیار کارآمدی هستند. این احتمال وجود دارد که چندین ساعت در هفته از کوره رنگ الکترواستاتیک خود استفاده کنید؛ بنابراین هزینه طراحی ناکارآمد میتواند به سرعت نتیجه را روی هزینهها نشان داده و در آخر سود شما را کاهش دهد.

کورههای پخت رنگ پودری کاتالیزوری

ممکن است برخی از کورهها از اشعه مادون قرمز برای گرم کردن قطعات استفاده کنند. به این نوع کورهها، کورههای کاتالیزوری برقی و یا گازی میگویند. این نوع کورهها گران بوده و همچنین هزینه نگهداری و تعمیرات آنها نیز بسیار بالا است. معمولاً این نوع کورهها عناصر گرمایش الکتریکی یا یک سیستم حرارتی با گاز طبیعی دارند. البته ممکن است متکی به LP باشند. در این کورهها قطعات با توجه به ضخامت، نوع جنس، شکل و غیره زمان پخت متغیری دارند. برای مثال یک قطعه کوچک با سطحی صاف بسیار زودتر از یک قطعه با شکل پیچیده و اندازه بزرگ خشک میشود.

نکته: ابعاد کورههای رنگ با توجه به میزان اندازه کارگاه و یا کارخانه باید خریداری شوند. همچنین ابعاد کوره در میزان تولید قطعات و سرعت تولید بسیار مؤثر است.

فواید رنگهای صنعتی

رنگهای مختلفی که در صنعت به کار میروند که اصطلاحا به رنگهای صنعتی، خط رنگ کوره ای و الکتروستاتیک معروف هستند، کاربردهای مهمی در خط تولید محصولات داشته و تاثیرات مثبت جالب توجهی بر خواص محصول نهایی میگذارند. رنگهای صنعتی تفاوتهای زیادی با رنگ ساختمانی دارند.

وجود برخی از رنگها بر روی محصول، اطلاعاتی در رابطه با آن محصول را ارائه مینماید. به عنوان نمونه وجود برخی از رنگها بر روی فلزات میتواند خواص آن را بهبود بخشد. به عنوان مثال روی قطعات آهنی رنگهایی پاشیده میشود که از زنگ زدن، اکسیداسیون و پوسیدگی قطعه جلوگیری به عمل میآورد یا قطعه را در برابر فشار و خوردگی مقاوم میکند.

در خط رنگ کورهای، برای رنگآمیزی قطعات مختلف از رنگهای صنعتی استفاده میشود. در این فرآیند که امروزه غالبا به صورت اتوماتیک انجام میشود، رنگهای صنعتی بر روی قطعات و محصولات فلزی در صنایع مختلف همچون تولید قطعات خودروها، مبلسازی، لوازم خانگی، لوازم زیبایی و آرایشی، لوازم ورزشی و… پاشیده و تثبیت میشوند.

مراحل اجرای خط رنگ کورهای

فرآیند اجرای خط رنگ کورهای، مراحل فرآوری و اعمال تغییرات گوناگونی دارد و به طور پایه برای تمام محصولات در چند گام صورت میگیرد.

- شستشو و جرمزدایی سطوح قطعه

- خشک کردن در کابین مخصوص

- پاشش رنگ و انتقال قطعه به کوره رنگ

- پخت و تثبیت پیوندهای شیمیایی رنگ با سطوح قطعه

جالب است بدانید که در گذشته و پیش از پیشرفت علم و فناوری ساخت تجهیزات اتوماتیک، خط رنگ کورهای به صورت دستی، با همکاری نیروی انسانی متخصص انجام میشد و بسیار کندتر، کم بازدهتر و پر هزینهتر از امروز هم بود، اما امروزه به لطف پیشرفت علم، عمده اقدامات در صنعت، به سیستم اتوماسیون صنعتی پیوستهاند و میتوانند پاسخگوی نیاز جهان پر مصرف حال حاضر باشند.

بررسی خط رنگ اتوماتیک کورهای

سیستم خط رنگ کورهای اتوماتیک از مراحل رباتی یا اتومات متنوعی تشکیل شده است. تمامی مراحل و نقل و انتقالات قطعات روی سیستم نقل و انتقال کانوایر یا سیستم نقالهای انجام میشود. قطعات روی خطوط مذکور حرکت میکنند، بین کابینهای مختلف شستشو، کابین خشک کن، کابین پاشش رنگ و کوره رنگ و با سرعت استاندارد جابهجا میشوند.

تعداد دور سیستم نقاله متغیر بوده و همین ویژگی امکان انجام مراحل و گذر از هر بخش را فراهم میکند. این یکی از مهمترین ویژگیهای خط رنگ اتوماتیک کورهای است که نیاز به نقل و انتقال کند با دخالت دست انسان ندارد و به صورت تماما اتوماتیک صورت میگیرد.

کابین شستشوی خط رنگ اتوماتیک کورهای

مرحله شستشو و پاکسازی سطوح قطعه (فلزی) که از مهمترین بخشهای خط رنگ اتوماتیک کورهای است، در ۵ گام انجام میشود. چربیگیری، آبشویی گرم، آبشویی سرد، فسفاتاسیون (فسفاته کردن) و آبکشی سرد که ۵ مرحله شستشو در خط رنگ کورهای هستند، به ترتیب انجام شده و سطحی مقاوم و پاک و آماده پاشش رنگ را به کابینهای بعد منتقل میکنند.

تمام این مراحل به صورت کاملا اتوماتیک، توسط اسپریهای تعبیه شده در دستگاه و مواد شیمیایی شوینده ذخیره شده در منابع داخل کابین شستشو انجام میپذیرند.

اما در هر مرحله از شستشو چه اتفاقی میافتد؟

- چربیگیری اولین مرحله شستشو است که طی میانگین زمان ۲ دقیقه تمام جرمها، چربیها، آلودگیهای سطحی قطعه در طول ساخت را از بین میبرد. برای رنگ آمیزی یکدست و ماندگار قطعه، لازم است سطوح مختلف قطعه کاملا پاکیزه و از آلودگیها پاک باشند.

- مرحله دوم شستشو با اسپریهای تعبیه شده آب گرم دستگاه، با عنوان آبشویی گرم انجام میشود. در این مرحله باقی مانده چربیها و جرمهای سطح محصول و مواد شیمیایی مرحله اول توسط فشار آب گرم از بین برده میشوند. این مرحله به طور متوسط یک دقیقه به طول میانجامد.

- در مرحله سوم شستشو نیز به منظور خنثی سازی آبشویی گرم و اطمینان از تمیزی سطوح، آبشویی سرد به مدت یک دقیقه دیگر انجام میشود.

- مرحله چهارم پاکسازی قطعه، مربوط به فرآیند فسفاتاسیون یا فسفاته کردن سطوح محصول است. ماده فسفات، مادهای ست که با اسپری مخصوص تعبیه شده در کابین شستشو روی محصول پاشیده شده و خواص محصول را بهبود میبخشد. ویژگیهای مثبتی اعم از مقاومت در برابر خوردگی توسط اسیدها، مقاومت در برابر پوسیدگی و اکسید شدن فلز از جمله خواصی هستند که در فرآیند فسفاتاسیون بهبود مییابند.

- در پی فرآیند فسفاته کردن محصول، آبکشی سرد آخرین مرحله شستشو است که در کابین مربوطه انجام میشود. در این مرحله آبکشی، اثرات ماده فسفاته کننده از بین میرود و قطعه برای طی کردن مراحل بعدی خط رنگ کورهای آماده میشود.

قطعه پس از شستشو وارد کابین خشککن میشود :

در قسمت بعدی خط رنگ کورهای، سطوح شسته شده قطعه خشک میشوند. مکانیسم تعبیه شده بخش خشک کن خط رنگ اتوماتیک بسیار پیشرفته و حرفهای است. کابین خشک کن دارای دو پرده هوایی ورودی و خروجی بوده و با لایههای عایق، دمای بالای درونی کابین را جهت رفع رطوبت قطعات حفظ میکند. دمای درونی کابین خشک کن توسط دستگاه ترموستات الکترونیک دارای نمایشگر (که روی تابلو دستگاه نصب شده است) تنظیم میشود. این دما معمولا عددی بین ۱۳۵ تا ۱۵۰ درجه سانتیگراد است.

نوبت پاشش رنگ است :

قطعه فسفاته خشک شده آماده پاشش رنگ است. پس از مرحله خشک کردن، قطعه مورد نظر توسط سیستم نقاله به کابین رنگآمیزی منتقل میشود. در این مرحله قطعه توسط اسپریهای مخصوص تعبیه شده در دستگاه و با رنگهای صنعتی کورهای (رنگهای کورهای غالبا پودری و گاها رنگهای مایع) رنگ آمیزی میشود.

یکی از مزیتهای سیستم پاشش رنگ اتوماتیک وجود دستگاه مکندهای در کابین پاشش رنگ است که اضافه رنگهای پاشیده شده کف کابین را جمع آوری میکند. پس از جمع آوری، رنگها به چرخه مصرف و پاشش بازمیگردند.

قطعه رنگ شده در کوره پخته میشود :

مرحله پخت در کوره را پس از رنگ آمیزی، میتوان مهمترین مرحله خط رنگ کورهای دانست. قطعات رنگ شده با سیستم نقاله وارد کوره باکسی یا تونلی شده و جهت تثبیت رنگ و بهبود خواص مقاومت حرارتی پخته میشوند. سیستم پخت رنگ در کوره عموما به روش حرارتی و در برخی موارد با اشعه مادون قرمز است. همچنین حرارت کورههای خط رنگ بین ۱۸۰ تا ۲۵۰ درجه سانتیگراد است.

سخن آخر

در این مقاله نکات بسیاری در جهت احداث خط تولید رنگ کوره ای ارائه شد. به طور کلی برای احداث خط تولید رنگ کورهای، باید از تجهیزات بسیار با کیفیت استفاده کنید. از این رو از مرحله پیش تصفیه تا مرحله نهایی که کوره پخت است، باید با تجهیزات حرفه ای و با کیفیت انجام شود. مدت زمان پخت قطعات در کوره پخت، به میزان اندازه قطعات، نوع رنگ پودری و ضخامت قطعات بستگی دارد. ممکن است پخت قطعات از ۱۰ دقیقه تا ۱۵ دقیقه متفاوت باشد. اکثر کورههای پخت دمای ۱۶۰ تا ۲۳۰ درجه سانتیگراد را پوشش میدهند.

پیشرفت علم و فناوری و همراهی این دو پدیده شگفتانگیز با صنعت تولید انواع محصولات سبب شدهاند، امروزه لوازم و تجهیزات متنوع در صنایع مختلف با سرعت حداکثر و حداقل قیمت و همچنین کمترین نیاز به نیروی انسانی تولید شوند. شناخت اجزا، تجهیزات و نحوه کار خط رنگ اتوماتیک کورهای به خصوص برای صنعتگران بسیار مفید و کارآمد است.

شرکت صنعت گستر بهکاران با سالها تجربه در زمینه تولید انواع خطوط رنگ از جمله خط رنگ کورهای، در این زمینه میتواند کمک شایانی به کسب و کار شما نماید. برای مشاوره رایگان با کارشناسان ما در ارتباط باشید.